鍛造とは、鍛造機械を使用して金属ビレットに圧力を加えて塑性変形させ、特定の機械的特性、形状、サイズを備えた鍛造品を得る加工方法です。鍛造の二大要素(鍛造とプレス)の一つです。鍛造は、金属の精錬プロセスにおける鋳造気孔などの欠陥を排除し、微細構造を最適化することができ、完全な金属フローラインが維持されるため、鍛造品の機械的特性は一般に同じ材料の鋳造品よりも優れています。高負荷で過酷な作業条件がかかる関連機械の重要部品は、圧延して板状にしたり、形材にしたり、溶接したりできる単純な形状のものを除いて、そのほとんどが鍛造品で作られています。

鍛造材の変形温度

鋼の再結晶開始温度は800℃で割られ、熱間鍛造は800℃を超える温度で行われます。 300~800℃での鍛造を温間鍛造または半熱間鍛造といい、常温での鍛造を冷間鍛造といいます。産業用の鍛造品は熱間鍛造がほとんどですが、自動車や一般機械などの鍛造部品には温間鍛造と冷間鍛造が主に使用されています。温間鍛造と冷間鍛造は材料を効果的に節約できます。

鍛造のカテゴリー

鍛造温度により熱間鍛造、温間鍛造、冷間鍛造に分けられます。

鍛造は成形機構により自由鍛造、型鍛造、リング転造、特殊鍛造に分けられます。

1.自由鍛造。鍛造の加工方法とは、単純な万能工具を使用するか、鍛造装置の上下アンビル間に直接外力を加えてビレットを変形させ、必要な幾何学的形状と内部品質を得る方法を指します。自由鍛造法により製造された鍛造品を自由鍛造と呼びます。自由鍛造では、主に少量の鍛造品を生産し、ハンマーや油圧プレスなどの鍛造設備を使用してブランクを成形および加工し、適格な鍛造品を取得します。自由鍛造の基本的な工程には、据え込み、伸び、打ち抜き、切断、曲げ、ねじり、変位、鍛造が含まれます。自由鍛造は熱間鍛造法を採用。

2.型鍛造。型鍛造は、自由鍛造と閉塞鍛造に分けられます。金属ビレットは鍛造金型室内で圧縮変形により所定の形状に成形され、鍛造品が得られます。型鍛造は一般に、軽量で大きなバッチサイズの部品を製造するために使用されます。

型鍛造は熱間鍛造、温間鍛造、冷間鍛造に分けられます。温間鍛造と冷間鍛造は、型鍛造の今後の発展方向であり、鍛造技術のレベルを表すものでもあります。型鍛造は材料の分類により、黒色金属型鍛造、非鉄金属型鍛造、粉末製品成形に分けることもできます。その名の通り、炭素鋼などの黒色金属、銅やアルミニウムなどの非鉄金属、粉末冶金材料です。押出加工は型鍛造に属し、重金属押出加工と軽金属押出加工に分けられます。ビレットを完全に拘束することはできないことに注意してください。そのため、ビレットの体積を厳密に管理し、鍛造金型の相対位置を管理し、鍛造品を測定し、鍛造金型の摩耗を低減するように努める必要がある。

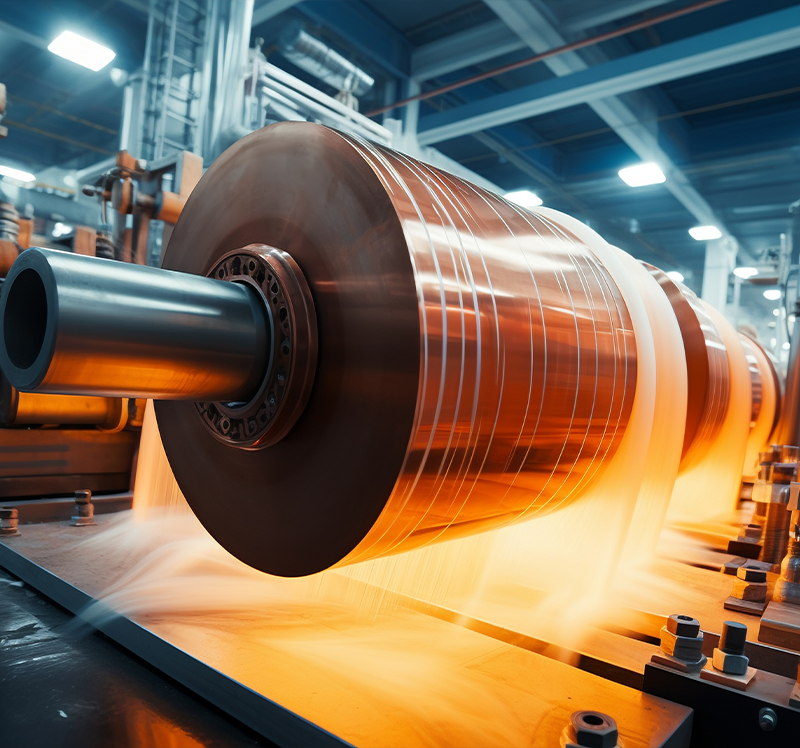

3. 研削リング。リングローリングとは、リングローリングマシンなどの専用設備を用いて直径の異なる円形の部品を製造することを指し、自動車の車輪や鉄道の車輪などの車輪状の部品の製造にも使用されます。

4.特殊鍛造。特殊鍛造には、ロール鍛造、クロスウェッジローリング、ラジアル鍛造、液状鍛造などの鍛造方法があり、いずれも特殊な形状の部品の製造に適しています。

たとえば、ロール鍛造は効果的な予備成形プロセスとして機能し、その後の成形圧力を大幅に低減します。クロスウェッジローリングでは、鋼球やトランスミッションシャフトなどの部品を製造できます。ラジアル鍛造では砲身やステップシャフトなどの大型鍛造品を製造できます。

鍛造金型

鍛造金型の移動方式により、揺動鍛造、揺動回転鍛造、ロール鍛造、クロスウェッジローリング、リングローリング、斜めローリングに分けられます。中国の400MN(40000トン)大型航空鍛造油圧プレスリングも回転鍛造、ロータリー鍛造、精密鍛造が可能です。細長い材料を加工する前工程として、材料の利用率を向上させるために、ロール鍛造やクロスローリングを使用することができます。回転鍛造も自由鍛造と同様に局部的に成形されるため、鍛造品の大きさに比べて小さな鍛造力でも成形できるという利点があります。自由鍛造を含むこの鍛造方法は、加工中に金型表面付近から自由表面まで材料が膨張するため、精度を確保することが困難です。そのため、鍛造金型の移動方向や回転鍛造工程をコンピュータで制御することで、多品種・大型の蒸気タービンブレードによる鍛造品の製造など、より低い鍛造力で複雑な形状で高精度の製品を得ることができます。 。

鍛造装置の金型の動きや自由度がばらつきます。下死点での変形制限の特性により、鍛造設備は次の 4 つの形式に分類できます。

1. 限定鍛造力形式:油圧でスライダーを直接駆動する油圧プレス。

2. 準ストロークリミット方式:クランクコンロッド機構を油圧で駆動する油圧プレス。

3. ストローク制限方法: クランク、コンロッド、およびスライダーを駆動するウェッジ機構を備えた機械プレス。

4. エネルギー制限方式:スクリューとフリクションプレスのスパイラル機構を利用。大型航空鍛造油圧プレスの熱間試験で高精度を達成するには、下死点での過負荷の防止、速度と金型の位置の制御に注意を払う必要があります。これらは鍛造品の公差、形状精度、寿命に影響を与えるためです。また、精度を維持するためには、スライダのガイドレール間の隙間の調整、剛性の確保、下死点の調整、副変速装置の活用などにも注意が必要です。

鍛造スライダー

鍛造スライダーは垂直方向と水平方向の動きに分けることができ(細い部品の鍛造、潤滑、冷却、高速生産部品の鍛造に使用されます)、補償装置を使用して他の方向の動きを増やすことができます。上記の方法はそれぞれ異なり、大型ディスク状の製品を鍛造するために必要な鍛造力、工程、材料利用率、出力、寸法公差、潤滑・冷却方法も異なります。これらの要因は、自動化のレベルに影響を与える要因でもあります。鍛造に使用される材質

鍛造に使用される主な素材は、さまざまな成分の炭素鋼や合金鋼で、次いでアルミニウム、マグネシウム、銅、チタンおよびそれらの合金です。材料の元の状態には、棒、インゴット、金属粉末、液体金属が含まれます。金属の変形前の断面積と変形後の断面積の比を鍛造比といいます。鍛造比、適切な加熱温度と保温時間、適切な初期鍛造温度と最終鍛造温度、適切な変形量と変形速度を正しく選択することは、製品の品質向上とコスト削減に密接に関係します。一般的に中小型の鍛造品は丸棒や角棒をビレットとして使用します。棒材の粒子構造と機械的特性は均一で良好で、形状とサイズが正確で、表面品質が良好で、大量生産が容易です。加熱温度と変形条件を適切に制御すれば、大きな鍛造変形を生じることなく高性能の鍛造品を鍛造することができます。インゴットは大型の鍛造品にのみ使用されます。インゴットは、大きな柱状結晶と緩やかな中心を備えた鋳放し構造です。したがって、金属組織や機械的性質を得るには、柱状結晶を大きな塑性変形によって微細な粒子に破壊し、緩く圧縮する必要があります。プレスして焼成して作製した粉末冶金プリフォームは、熱間状態でバリのない粉末鍛造品を得ることができます。鍛造粉末の密度が一般的な型鍛造に近く、機械的性質が良好で精度が高いため、その後の切削加工を軽減できます。粉末鍛造品は内部組織が偏析がなく均一であるため、小型歯車などのワークの製造に使用できます。ただし、粉末の価格は通常の棒よりもはるかに高く、生産への応用には一定の制限があります。金型キャビティに注入された液体金属に静圧を加え、凝固、結晶化、流動、塑性変形を起こして加圧成形することで、型鍛造品に求められる形状や性能が得られます。液体金属鍛造はダイカストと鍛造の中間に位置する成形方法で、特に一般の鍛造では成形が難しい複雑な薄肉部品に適しています。各種組成の炭素鋼や合金鋼などの一般的な材料に加え、アルミニウム、マグネシウム、銅、チタンおよびそれらの合金、鉄基高温合金、ニッケル基高温合金などの変形合金、コバルト基高温合金も鍛造または圧延によって完成します。ただし、これらの合金は塑性領域が比較的狭いため、鍛造の難易度は比較的高くなります。さまざまな材料には、加熱温度、開口鍛造温度、最終鍛造温度に関する厳しい要件があります。

鍛造工程の流れ

鍛造方法によって工程も異なりますが、熱間型鍛造の工程が最も長く、一般的には、鍛造素材切断、鍛造、鍛造の順になります。鍛造ビレット加熱;ロール鍛造ブランクの準備;型鍛造成形;最先端。パンチング;修正;鍛造品の寸法や表面欠陥を検査する中間検査。鍛造応力を除去し、金属の切断性能を向上させるための鍛造品の熱処理。洗浄。主に表面の酸化スケールを除去します。修正;検査:一般に鍛造品には外観検査と硬さ検査が必要ですが、重要な鍛造品には化学成分分析、機械的特性、残留応力試験、非破壊検査も必要です。

鍛造品の特徴

鋳物と比較して、金属は鍛造加工後に微細構造と機械的特性を向上させることができます。鍛造法による熱間加工・変形後の鋳造組織は、金属の変形・再結晶により、粗大な樹枝状結晶粒や柱状粒から、より微細で均一な大きさの等軸再結晶組織に変化します。これにより、鋼インゴット内に元の偏析、気孔、気孔、スラグ混入、その他の圧縮と溶接が発生し、組織がより緻密になり、金属の塑性と機械的特性が向上します。鋳造品の機械的特性は、同じ材質の鍛造品よりも低くなります。さらに、鍛造加工により金属繊維構造の連続性が確保され、鍛造品の繊維構造が鍛造品の形状と一致するように維持されます。メタルフローラインが完成すると、部品の優れた機械的特性と長寿命が保証されます。精密鍛造、冷間押出、温間押出などの工程で生み出される鍛造品は、鋳物とは比べものになりません。鍛造品とは、金属に圧力を加えた際に、必要な形状や適切な圧縮力を満たすように塑性変形させて成形した物品です。この力は通常、ハンマーまたは圧力を使用して達成されます。鍛造プロセスにより、精巧な粒子構造が構築され、金属の物理的特性が向上します。コンポーネントを実際に使用する場合、正しい設計により、粒子の流れが主圧力の方向になることが保証されます。鋳物とは、溶融した液体金属を注湯、射出、吸引などの鋳造方法により予め用意した型に注入し、冷却した後、砂抜き、洗浄、ポスト加工を施して得られる金属成形品のことです。 - 特定の形状、サイズ、および性能を備えた物体を取得するための処理。

鍛造レベルの分析

中国の鍛造産業は、外国技術の導入、消化、吸収に基づいて発展してきました。長年の技術開発と変革を経て、プロセス設計、鍛造技術、熱処理技術、機械加工技術、製品テストなどの分野を含む業界企業の技術レベルは大幅に向上しました。

(1) プロセス設計の先進メーカーは一般に、ホットプロセスコンピュータシミュレーション技術、コンピュータ支援プロセス設計、仮想技術を採用し、プロセス設計と製品製造能力のレベルを向上させています。 DATAFOR、GEMARC/AUTOFORGE、DEFORM、LARSTRAN/SHAPE、THERMOCALなどのシミュレーションプログラムを導入・適用し、コンピュータ設計や熱処理のプロセス制御を実現します。

(2) 40MN以上の鍛造技術を持つ油圧プレスは100~400tがほとんどです。 mメインの鍛造オペレーターと20〜40t。 m 補助演算子。相当数のオペレーターがコンピュータ制御を用いて鍛造工程を総合的に管理しており、鍛造精度を±3mm以内にコントロールすることが可能です。鍛造品のオンライン測定にはレーザー寸法測定器を使用します。

(3) 熱処理技術の焦点は、製品の品質の向上、熱処理の効率の向上、エネルギーの節約、環境の保護にあります。加熱炉および熱処理炉の加熱プロセスがコンピュータによって制御される場合、バーナーを制御して、燃焼、炉温度、自動点火、および加熱パラメータの管理の自動調整を実現できます。廃熱利用、蓄熱式燃焼室を備えた熱処理炉等低汚染性と効果的な冷却制御を備えたポリマー焼入れ油タンクを使用することにより、さまざまな水ベースの焼入れ媒体が従来の焼入れ油に徐々に置き換えられています。

(4) 加工技術業界における CNC 工作機械の割合は徐々に増加しています。業界の一部の企業はマシニングセンターを所有しており、5 座標マシニングセンター、ブレード加工機、ローラーミル、ローラー旋盤など、さまざまな製品の種類に応じて独自の加工機械を備えています。

(5) 品質保証対策:一部の国内企業は、最新の検出機器と検査技術、コンピューター制御のデータ処理を備えた最新の自動超音波検査システム、およびさまざまな特殊な自動超音波検査システムを備え、さまざまな品質システムの認証を完了しています。高速重荷重歯車鍛造の鍵となる生産技術は継続的に克服され、これに基づいて工業生産が達成されてきました。中国は、海外からの先進的な生産技術と主要設備の導入に基づいて、高速かつ重荷重の歯車鍛造品の生産設備を独自に設計、製造することができました。これらの設備は国際先進レベルに近づき、技術と設備レベルの向上は国内鍛造産業の発展を効果的に促進しました。

鍛造の大切さ

鍛造生産は、機械製造業界において機械部品のブランクを提供するための主要な加工方法の 1 つです。鍛造により機械部品の形状が得られるだけでなく、金属の内部構造が改善され、金属の機械的・物理的特性が向上します。一般に、高い応力や要求を伴う重要な機械部品は鍛造製法で製造されます。タービン発電機シャフト、ローター、インペラ、ブレード、止め輪、大型油圧プレスコラム、高圧シリンダー、製鋼圧延ロール、内燃機関クランクシャフト、コネクティングロッド、ギア、ベアリング、国防用大砲などの重要部品産業はすべて鍛造によって作られます。 [7] したがって、鍛造生産は冶金、鉱山、自動車、トラクター、収穫機械、石油、化学産業、航空、航空宇宙、兵器などの産業で広く使用されています。日常生活においても、鍛造生産は重要な役割を果たしています。 。ある意味で、鍛造品の年間生産量、鍛造品の総生産量に占める型鍛造品の割合、鍛造設備の規模と所有状況は、その国の産業レベルをある程度反映しています。